実装方式

ハンダ付け

基板サイズ

Φ1.35mm×0.2mm

2mm×1mm×0.2mm基板材質

ガラスエポキシ基板

ロット数

5~10台

お客様の課題・ご相談内容

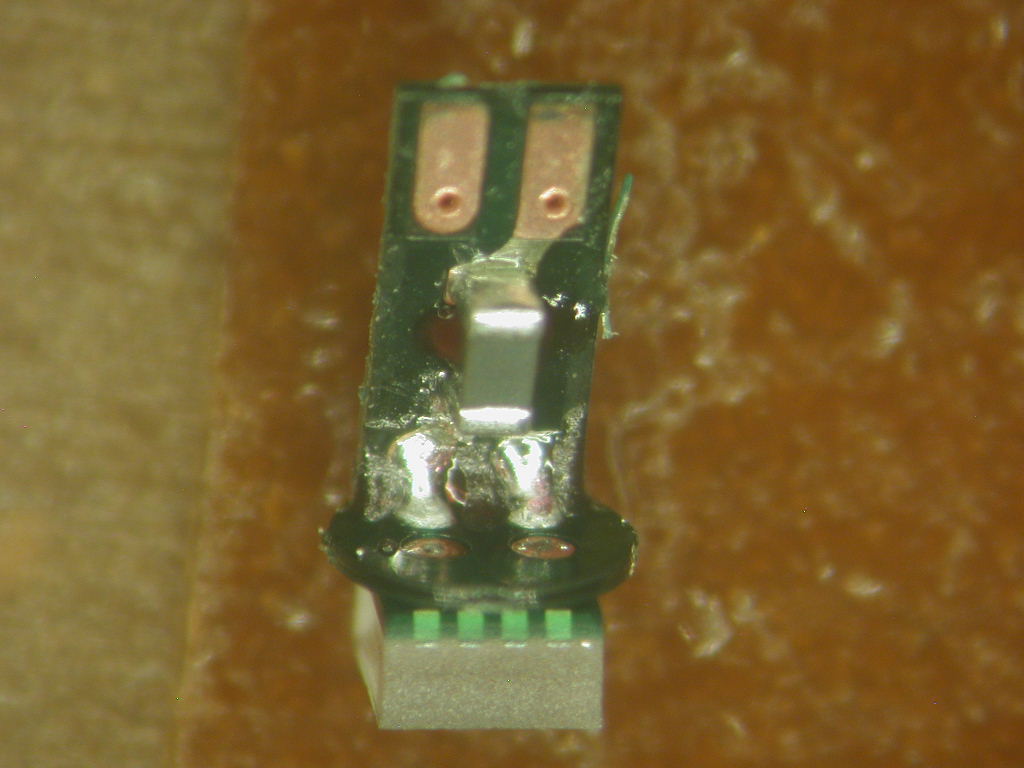

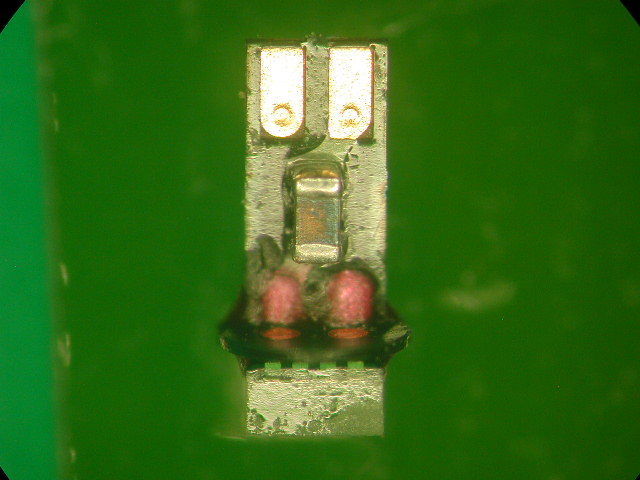

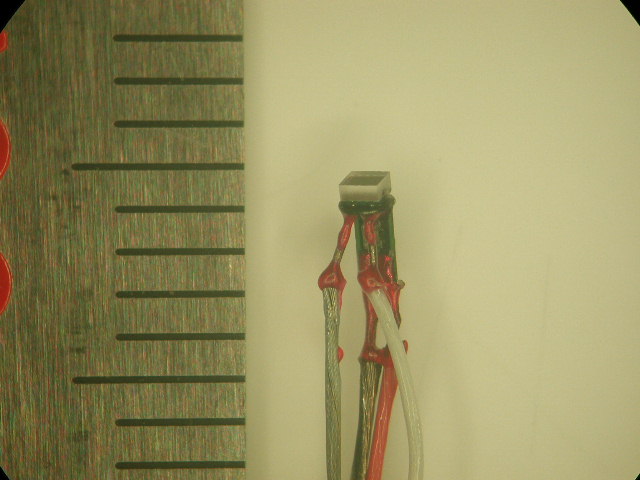

装置小型化に向け極小のイメージセンサーを実装した状態で□1.5mm、長さ5mm以内に収めたい。

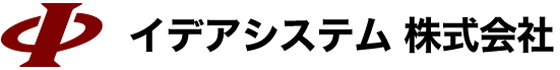

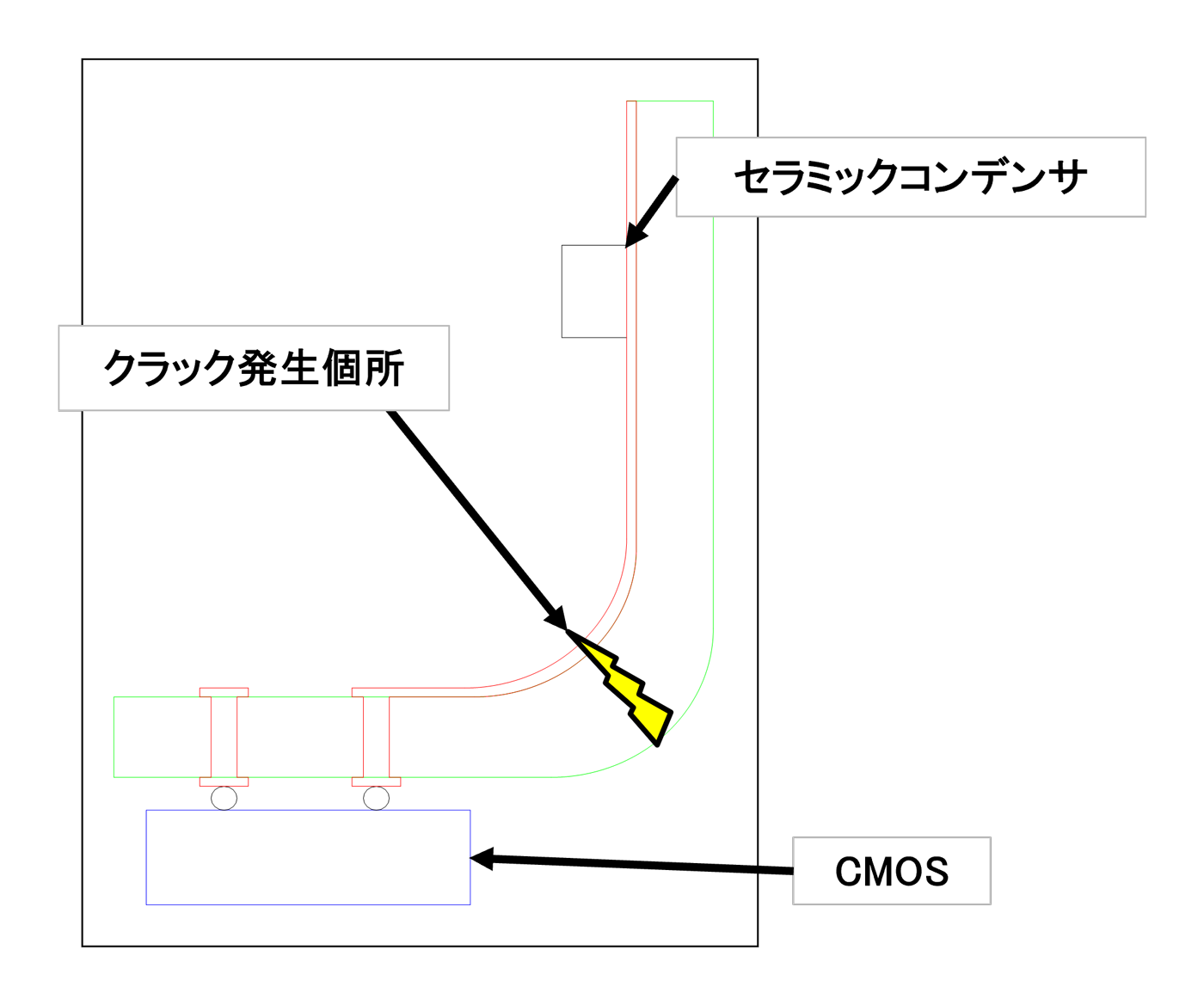

これまでは図の様にフレキシブル基板に搭載して折り曲げて使用していたが、折り曲げた個所に負荷がかかりパターンにクラックが発生。最終的にオープンして使用できなくなった。

解決の内容・施策

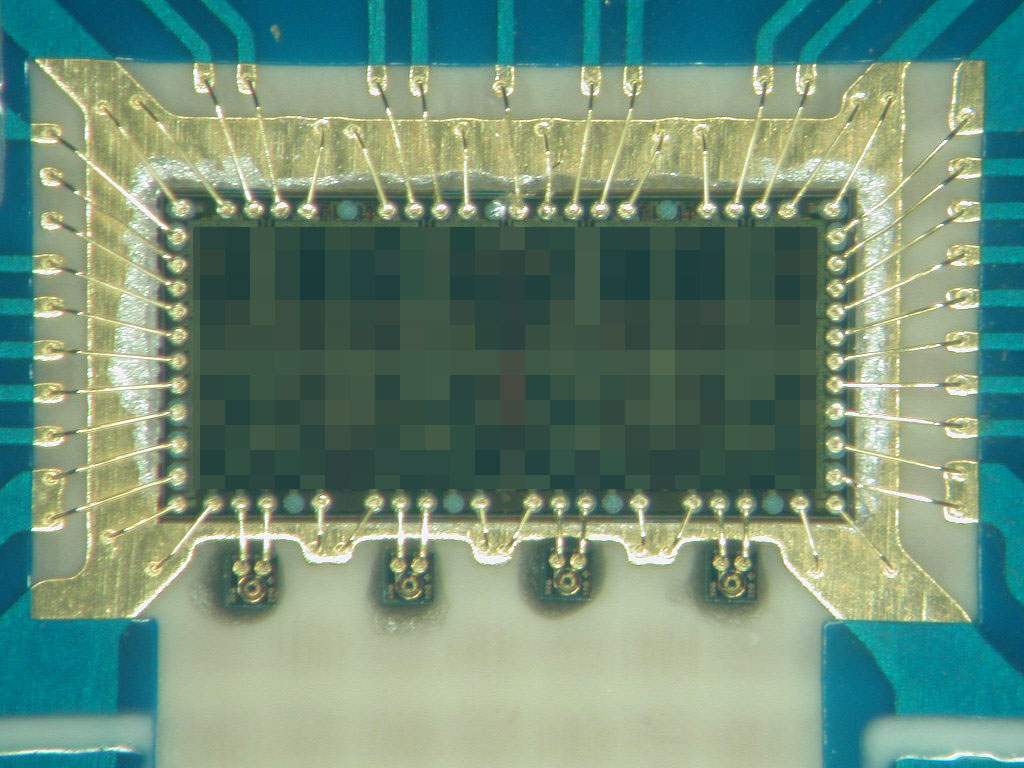

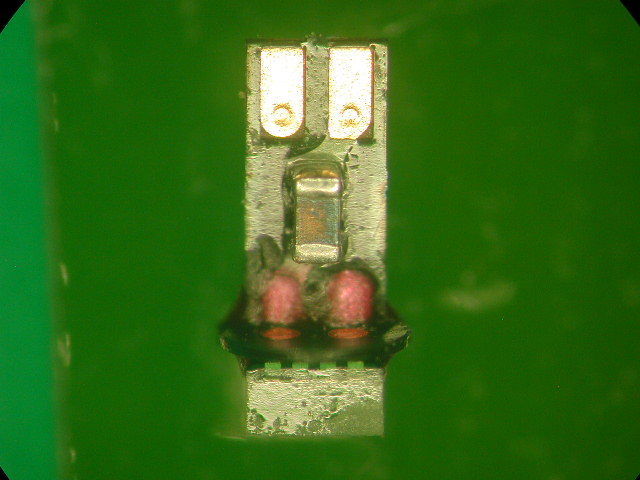

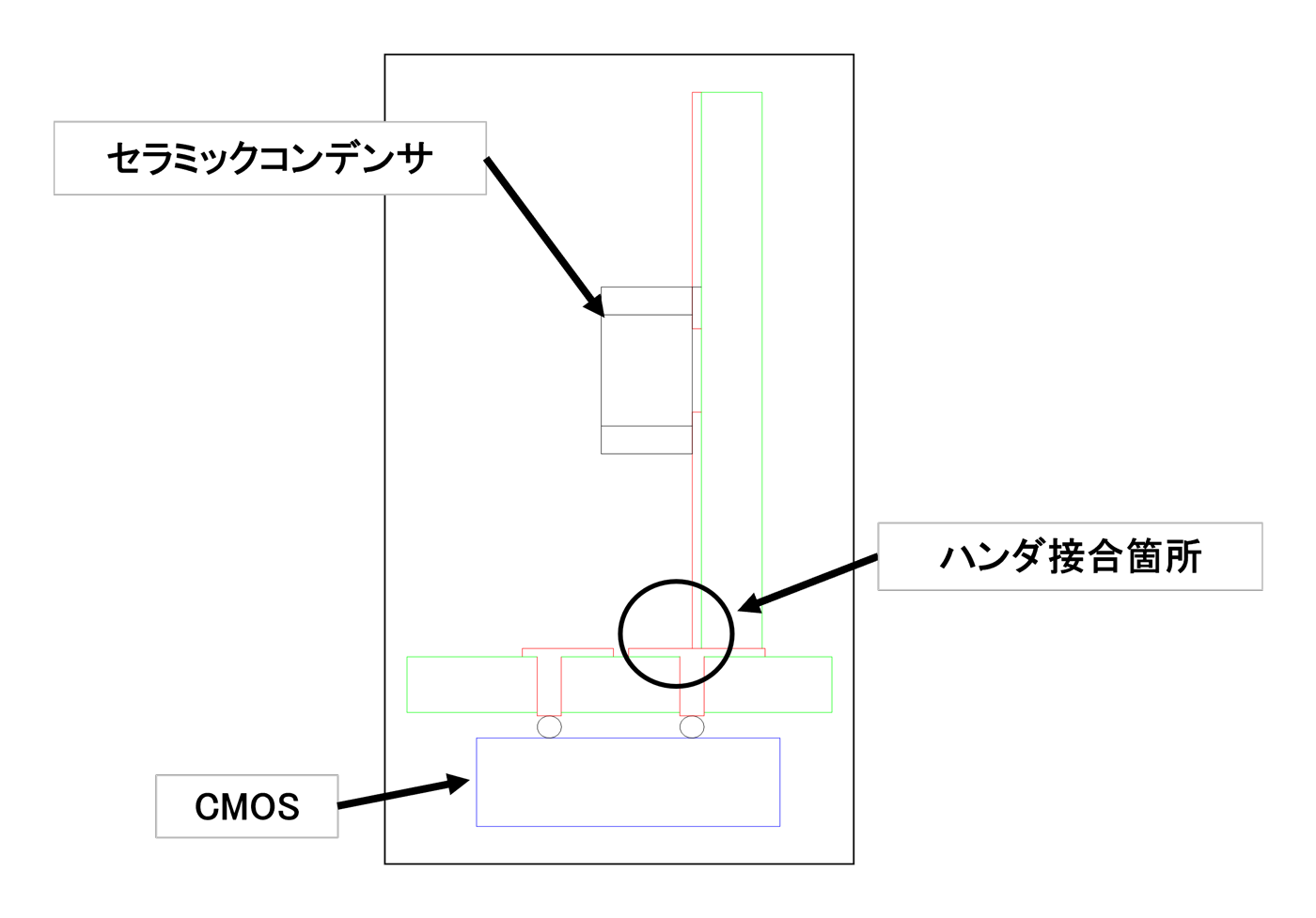

折り曲げて使用するとクラックが入りやすくなるため、CMOS搭載部とセラミックコンデンサ搭載部を別基板にして後からハンダ付けにて実装した。(図参照)

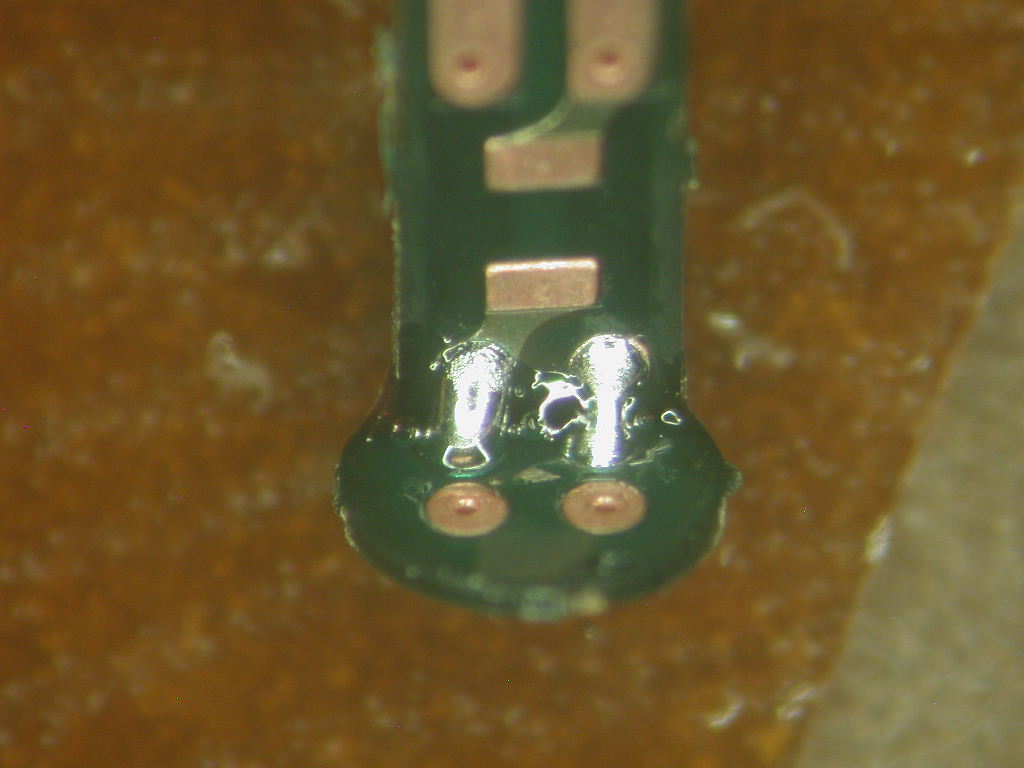

ハンダ付け箇所が小さくハンダ小手では不可能だったため、クリームハンダを塗布し、基板を固定したまま高温エアーにてハンダを溶融させた。

その後ハンダ付け箇所を熱硬化樹脂で覆い、後工程の加熱時に基板がずれて倒れないように固定して残りの配線をハンダ付けした。(こちらのハンダも高温エアーにて行った。)

施策の効果

大きさを以前より小さくしながら接合部の強度も得られ、接合部クラックの発生率を大幅に低減した製品が製作可能になった。

量産できるような内容ではないものの、スペシャルな製品仕様をうまく実現することができた。

基板の設計・試作・実装はイデアシステムにお任せください

狭ピッチ・小ラインでの実装、ベアチップとSMDの混載実装など、実現難度の高い基板実装はイデアシステムにお任せください。

当社は創業以来30年以上、試作中心の多品種少量に特化した受注体制で基板の実装案件を手がけてきました。

蓄積した技術とノウハウでお客様の課題解決に貢献いたします。難度の高い基板の実装・試作でお困りの際は当社にお声がけください。

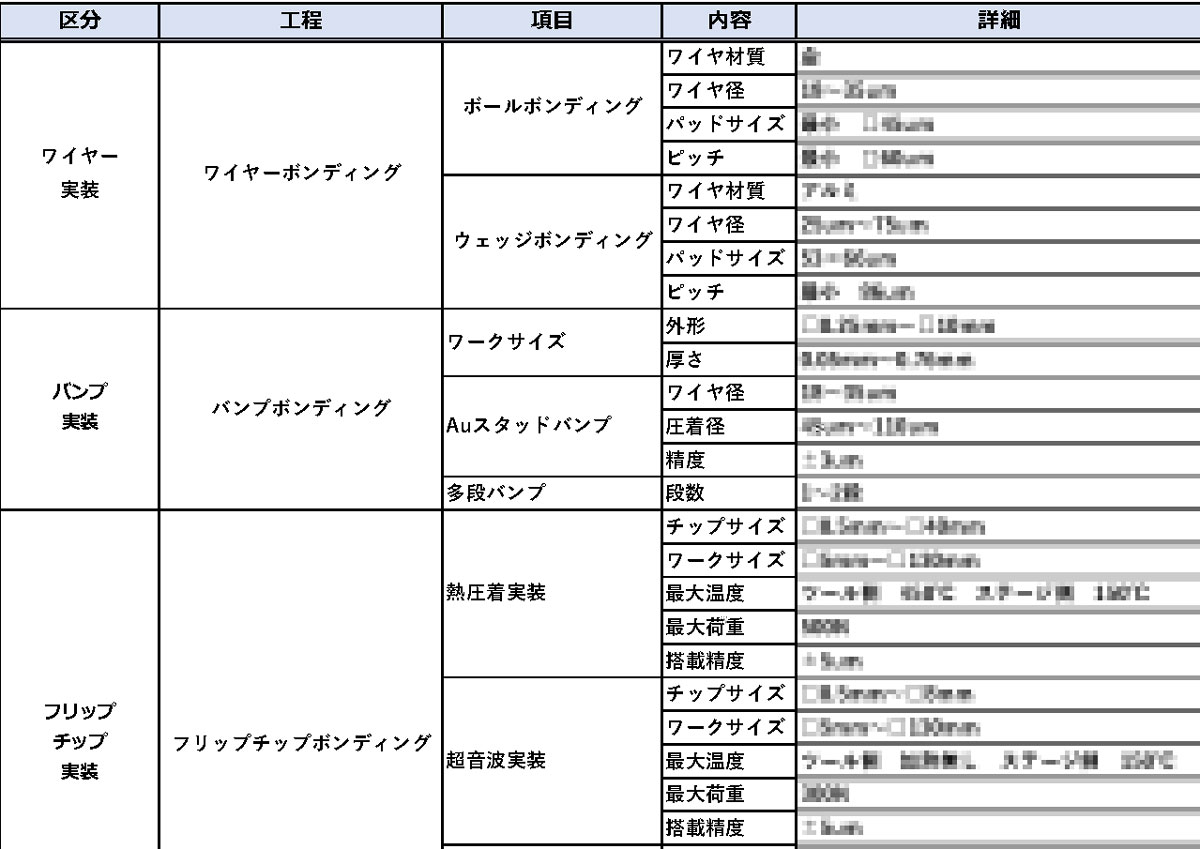

当社の基板実装仕様をダウンロードいただけます

当社で対応可能な工程やワークサイズ、最小ピッチサイズなどの実装仕様を一覧表にまとめた資料をダウンロードいただけます。

基板実装依頼のご検討をいただく際の参考資料としてご活用ください。