基板の実装でこんな悩みはありませんか?

-

狭ピッチ狭ピッチで部品を実装したい

-

混載ベアチップとSMDを混在させた基板を実装したい

-

試作仕様検討中の基板が実現可能なのか試作・検証したい

イデアシステムは多様な実装方法に対応

フリップチップ、ワイヤーボンディングなど様々な接合方式に対応しています。

実装する基板の仕様や用途に合わせ、パッケージ構造や接続工法、基板材質のご提案も可能です。

基板試作・実装のご相談・お見積りなど、お問い合わせはこちら

過去の試作・実装事例

その他過去の試作例

- SMDとDIPの混載実装

- ウエハへのUBM加工〜ハンダボール搭載〜ダイシング~トレイ詰め対応

- 個片部品のテーピング化(MSL 5a環境対応可)

- 中間エネルギーイオン質量分析器のコア部分製作

- 高エネルギー電子分析器の製作

- 段積み基板の製作

- 基板Auメッキ厚違いによる超音波FC実装後のシェア強度評価

- 放射線可視化装置の製作

- 半導体装置検査治具(ウェハ上へのワイヤーボンディング)製作

- 極小プローブを使用した検査治具の開発評価

- FGHPヒートスプレッダの開発評価

試作に特化して積み重ねてきた実績とノウハウ

当社は創業以来30年以上、試作中心の多品種少量に特化した受注体制で基板の実装案件を手がけてきました。

狭ピッチでの実装やベアチップとSMDの混載、多段化、高位置精度など、お客様のハイレベルな要求に応えながら、経験とノウハウを積み重ねています。

実現難度の高い基板の実装・試作は当社にお任せください。試作の際は立ち合いいただくことも可能です。お気軽にご相談ください。

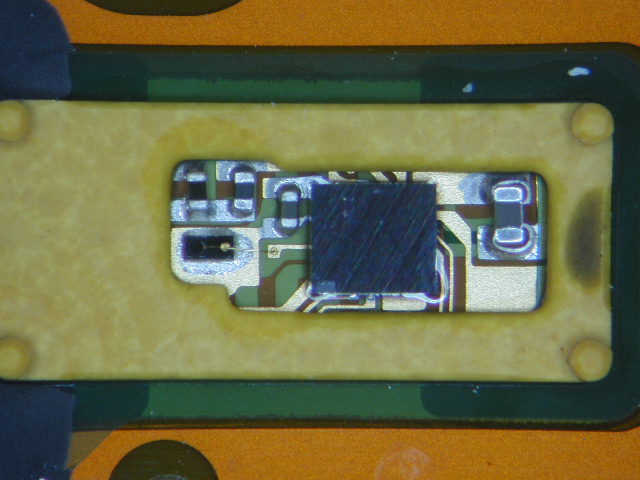

高密度・混載を実現するCOB実装技術

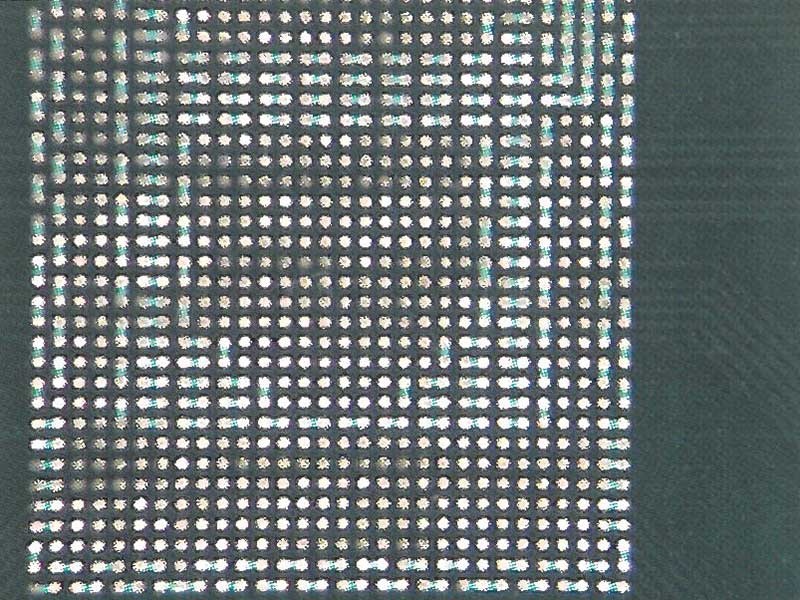

フリップチップボンディング

チップを反転させて基板に直接接合する高密度実装技術です。

C4ハンダやNCPを使用した接合により、高い電気的性能と機械的信頼性を実現。

セラミックやガラエポ基板での豊富な実装実績を有します。

- 混載での実装に対応

- C4ハンダボンディングの豊富な実績

- NCP(非導電性ペースト)技術で多数の実績

- 断面研磨・観察による詳細な検査サンプル作成

- NCPによる金-金接続でアンダーフィル不要

- セラミック・ガラエポ等の硬質基板に最適

フリップチップ接合方式

- はんだバンプによるベアチップの接合

-

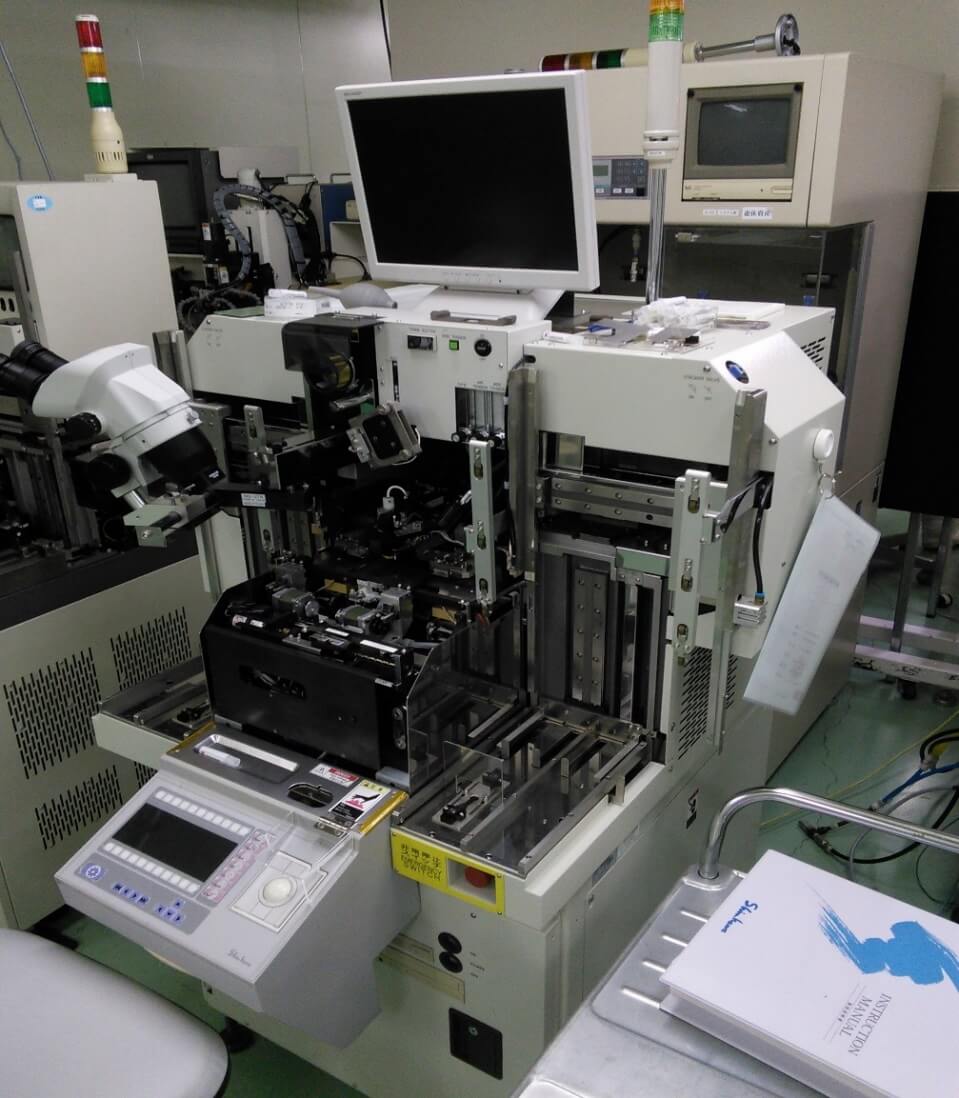

フリップチップボンダーによる加熱接合

フリップチップボンダーによる搭載&リフロー加熱

- Auスタットバンプによる超音波接合

-

Auスタッドバンプをレベリングしながら実装

少ピン対応装置の為MAX50ピン

- Auスタットバンプによる熱圧着接合

-

ペースト(ACP、NCP)フィルム(ACF、NCF)による接合。

ご要望に合わせて提案いたします

- Auスタッドバンプの形成

- 個片ベアチップ、基板上へのAuスタッドバンプの形成

- フリップチップ実装後のアンダーフィル材塗布

- ディスペンサーによる塗布

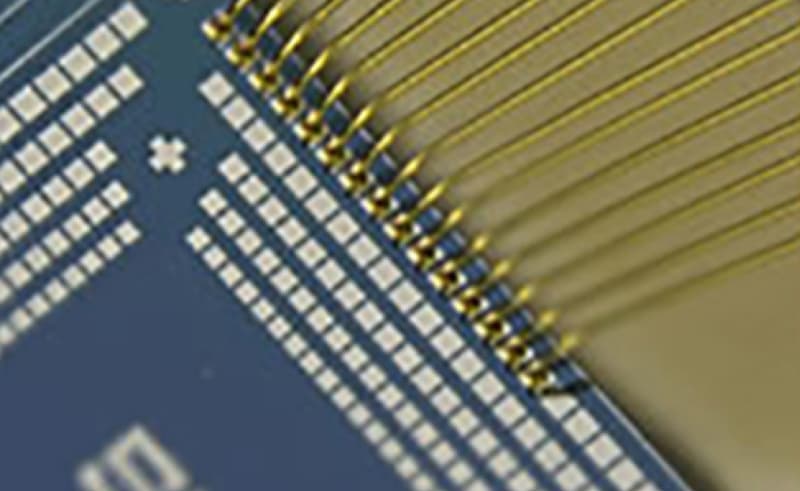

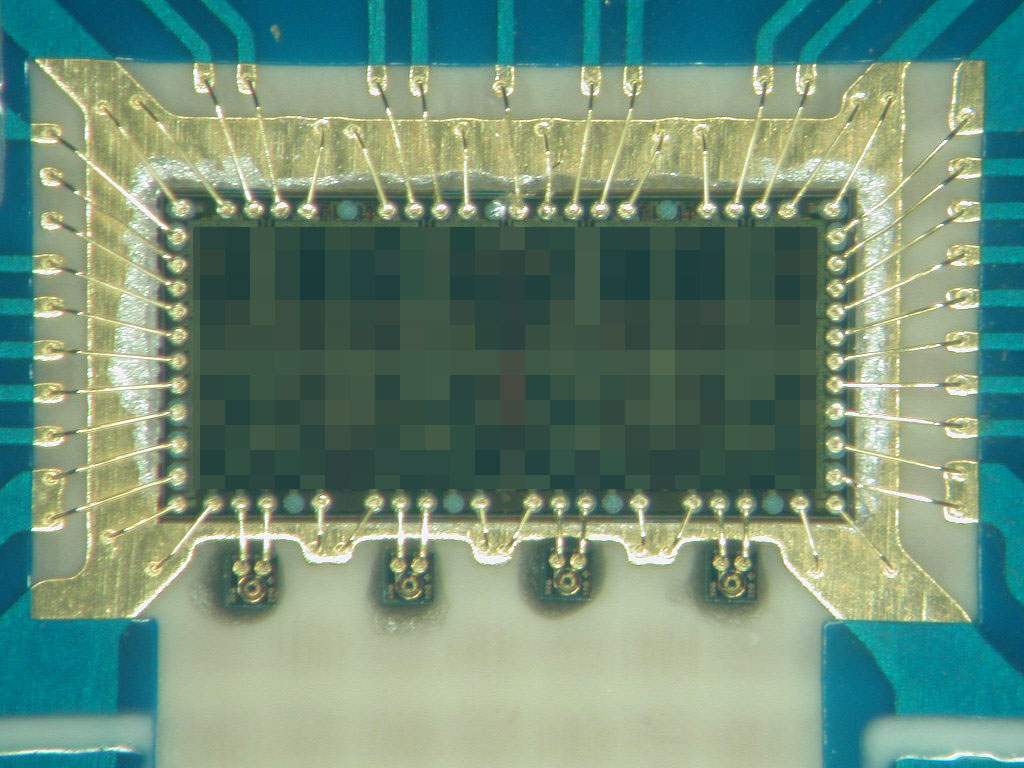

ワイヤーボンディング

金やアルミのワイヤーを使用してチップと基板を電気的に接続する技術です。

高い信頼性と柔軟性を持ち、プロトタイプから量産まで幅広く対応可能。

特に少量生産や特殊な要求に対して最適なソリューションを提供します。

- 金・ボールボンディングで高い汎用性を実現

- 1本・1個の少数から対応可能

- リワーク・リペアにも柔軟対応

- 混載裏面への治具製作により、SMDを先に実装可能

- 主なワイヤーボンダーは金ワイヤー、アルミは協力工場で対応

- ワイヤー材質、

対応寸法 -

金線(15~38μm)、アルミ線(20~500μm)のワイヤーボンディングに対応。

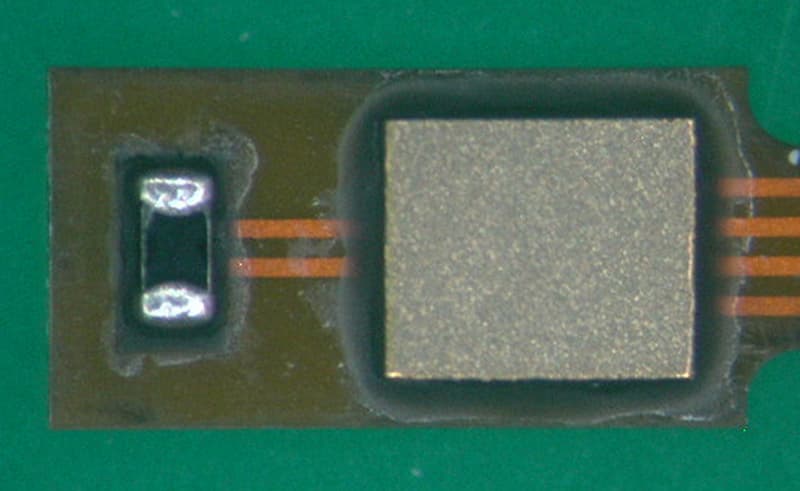

バンプボンディング

金バンプを使用した精密な接続技術です。40ミクロンという微細なバンプから対応可能で、評価用途や特殊な接続要求に最適。

2段バンプなどの複雑な構造にも対応し、高精度な実装を実現します。

ベアチップ(個片)、基板へのAuスタッドバンプ形成、アルミパッドへのUBM加工、はんだボール搭載も行っています。

- 金バンプ40ミクロンがミニマムサイズ

- 2段バンプの評価実績あり

- 評価用途に最適な精密バンプ形成

- ミニマム仕様での高精度実装を実現

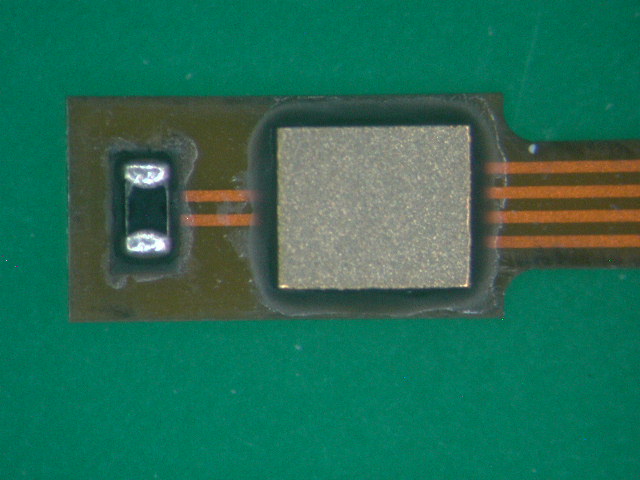

SMT実装・部品実装

表面実装技術を中核とした幅広い部品実装サービスです。

ガラエポからフレキシブル基板まで様々な基板タイプに対応し、治具設計から実装まで一貫したサービスを提供。

ハイスピードコネクタなど高度な部品実装も可能です。

- ガラエポ実装

- フレキ基板など様々な基板タイプに対応

- 治具の設計製作から一貫対応

- 各種部品搭載に幅広く対応

- サムテック製コネクタ実装実績(ハイスピード対応)

豊富な搭載部品種

製品の機能に応じて、様々な搭載部品種に対応可能です。

- BGA/CSP

-

大型コンデンサ、QFP

- LGA

-

アキシャル/ラジアル部品、プレスフィット

- QFN

-

極小部品(0603-0402-0201)、特殊コネクタ

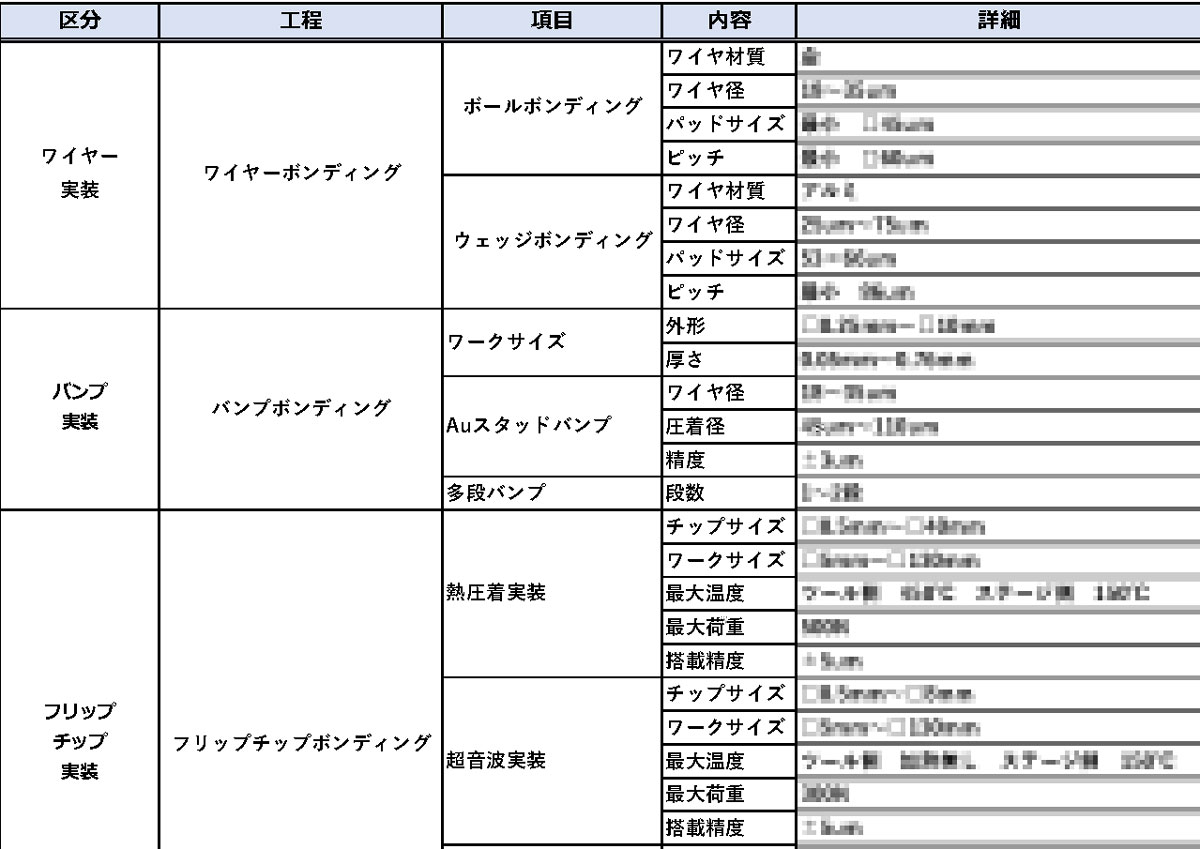

当社の基板実装仕様をダウンロードいただけます

当社で対応可能な工程やワークサイズ、最小ピッチサイズなどの実装仕様を一覧表にまとめた資料です。

基板実装依頼のご検討をいただく際の参考資料としてご活用ください。

インターポーザ基板の設計

インターポーザ基板の設計も承ります。

高熱性、高周波特性、フレキシブル性、透明性、薄型、低コストなど、お客様のご要望に応じた基板をご提案いたします。

【対応基板材質】

- セラミック材

- アルミ材

- BTレジン

- PI材

- ガラスエポキシ

- 液晶ポリマー

【その他基板の開発・設計事例】

- モジュール基板

- 調達リジットフレキ

- LTCC基板

- ガラス基板

- シリコン基板

- 金属基板

基板試作・実装のご相談・お見積りなど、お問い合わせはこちら

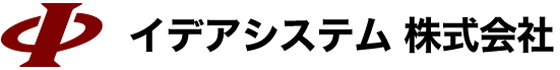

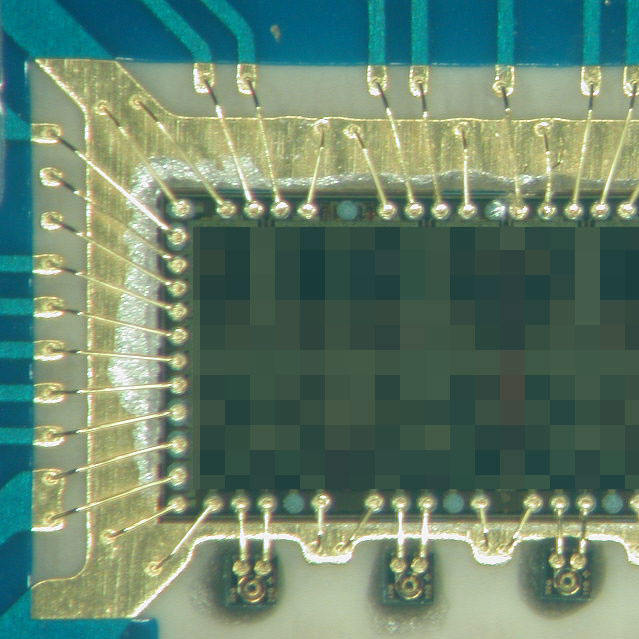

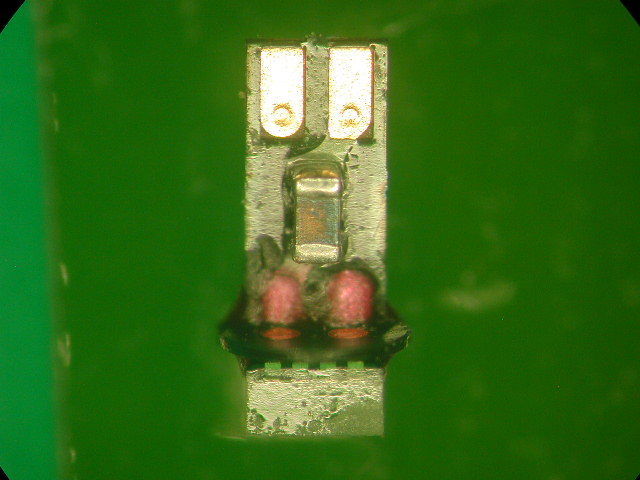

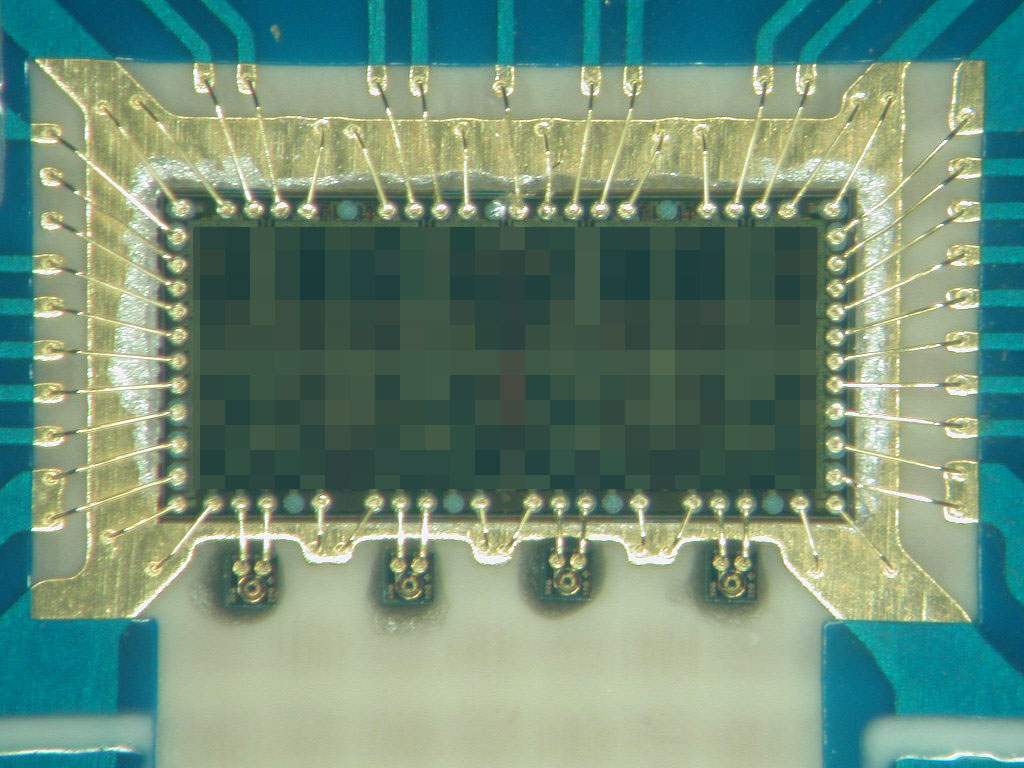

事例紹介:チップ間距離0.2mm高密度ワイヤーボンディング

- 実装方式

-

ワイヤーボンディング=ワイヤーボンダー

樹脂塗布=マニュアルディスペンサー

- 基板サイズ

- 121mm×177mm×1mm(6層基板)

- 基板材質

- MEGTRON6(ガラスクロス)

- 仕様

- ライン&スペース 100/100

- ロット数

- 20台程度

- 対応納期

- 5日

ご相談内容・お客様の課題

光通信用モジュール(PD-TIA)の通信速度を少しでも早くするために、光素子と受送信ICの距離を少しでも縮めたい。

また、配線するワイヤーの長さも可能な限り短くすることで通信速度を早くしたい。

現時点ではチップ間の距離が0.5mm程度だが、これを更に近づけて実装することはできないか。

解決の内容・施策

マシンで実装すると受発光素子が汚れてしまうため、実装は手作業で行う必要があった。

社内熟練工の精密な実装により、チップ間同士の距離を0.5mmから0.2mmまで近づけることができた。

ワイヤー自体の長さも0.4mm以下に収めることができ、通信速度の向上に貢献した。

実装の際は一気にチップ間の距離を近づけず、ワイヤーが打てるかどうかを試行錯誤しながら、試作を繰り返すことで徐々に距離を詰めていった。

施策の効果

ワイヤー長さ0.4mm以下の高密度実装でチップ間の距離を限界まで近づけることができ、通信モジュールの高速化に成功した。

その他事例

基板試作・実装のご相談・お見積りなど、お問い合わせはこちら

豊富な製造・検査設備で多種多様な案件に対応

当社では、多種多様な実装方式に対応可能な設備を取り揃えています。

製造設備以外にも、X線検査装置などの検査設備も保有し、品質チェックにも万全の体制を整えています。

測定・検査・信頼性評価の実施

実装後の品質チェックにて以下のような評価を実施し、品質管理を徹底しています。

- はんだボール実装・Auスタットバンプ・ダイボンダー後、フリップチップ後のチップのシェア強度測定

- ワイヤーボンド後のプル強度測定、剥がれ・断線・不着チェック

- サンプルの断面カット

- CT機能付きX線透視装置での確認

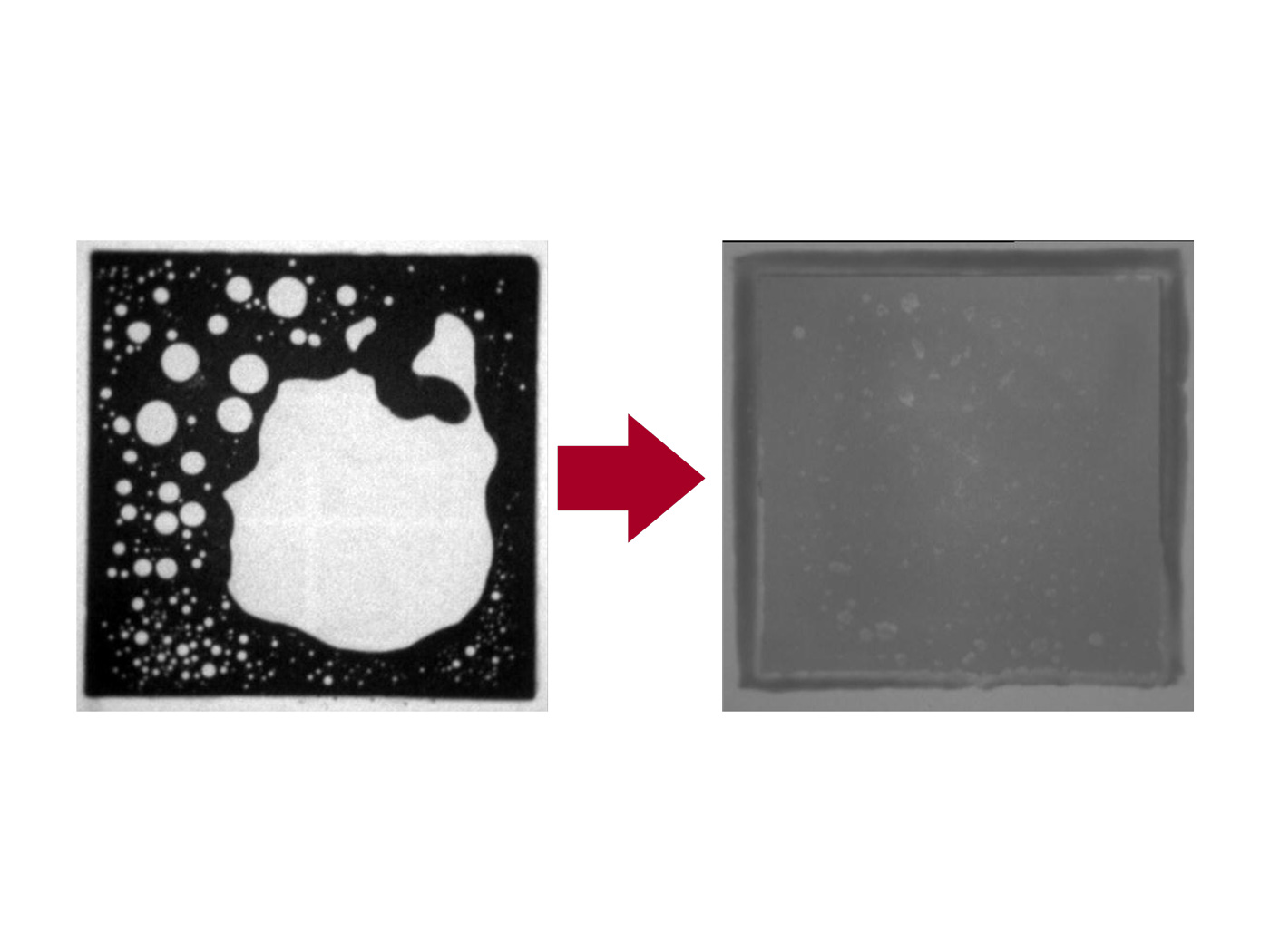

- 超音波探査装置(SAT)での確認

- 走査型電子顕微鏡(SEM)での確認

- 熱衝撃温度サイクル試験

- 加速試験

- 吸湿・リフロー試験

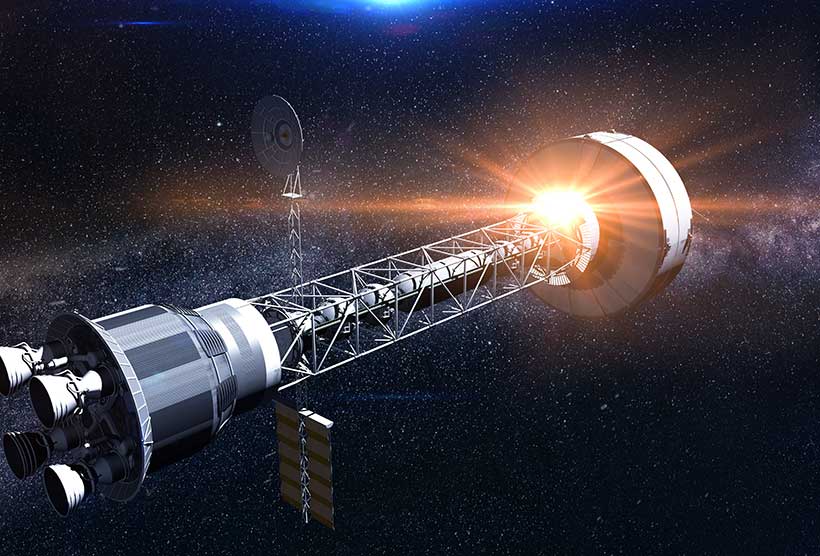

宇宙品質に対応する技術力と品質保証

現在地球を周回中の人工衛星に当社で製造した回路ユニットが搭載されています。

航空宇宙分野にも採用される高い技術力と品質管理体制で、短納期と高品質を両立させています。

ご相談から納品までの流れ

- お問い合わせ

- 仕様確認

- お見積り

- ご注文

- 実装・検査

- 納品

基板試作・実装のご相談・お見積りなど、お問い合わせはこちら

メールフォームから図面データなどの添付が可能です

お役立ち資料のダウンロード